La fabrication industrielle moderne représente un écosystème complexe où chaque étape influence directement la qualité, les coûts et les délais de production. Dans un contexte économique où l’efficacité opérationnelle détermine la compétitivité, maîtriser les processus manufacturiers devient un avantage stratégique décisif. Les entreprises industrielles d’aujourd’hui doivent naviguer entre innovation technologique, optimisation des ressources et respect des standards qualité, tout en répondant aux exigences croissantes du marché. Cette transformation permanente des méthodes de production nécessite une approche structurée et une compréhension approfondie des mécanismes qui régissent la création de valeur industrielle.

Conception et développement produit dans l’industrie manufacturière

La phase de conception constitue le socle de tout processus industriel performant. Cette étape détermine non seulement la faisabilité technique du produit, mais également sa capacité à être manufacturé de manière économique et reproductible. Les ingénieurs concepteurs intègrent désormais dès l’origine les contraintes de fabrication, créant ainsi un pont naturel entre innovation et industrialisation. Cette approche préventive permet d’éviter les coûteuses modifications tardives et assure une transition fluide vers la production en série.

L’importance de cette phase ne peut être sous-estimée : selon les études sectorielles, 80% des coûts de production sont déterminés lors des phases de conception. Cette réalité économique impose aux équipes de développement une vision globale intégrant simultanément les aspects techniques, économiques et industriels. Les décisions prises à ce stade influencent l’ensemble de la chaîne de valeur manufacturière.

Méthodologie design thinking appliquée au développement industriel

Le Design Thinking révolutionne l’approche traditionnelle du développement produit en plaçant l’utilisateur final au centre du processus créatif. Cette méthodologie itérative privilégie l’empathie, la définition des besoins, l’idéation, le prototypage et les tests utilisateurs. Dans le contexte industriel, cette approche permet d’identifier précocement les fonctionnalités essentielles et d’éliminer les caractéristiques superflues qui complexifient inutilement la fabrication.

L’application du Design Thinking en environnement industriel génère des gains substantiels : réduction moyenne de 25% des temps de développement et diminution de 30% des coûts de production selon les dernières analyses sectorielles. Cette efficacité résulte de la capacité de la méthode à converger rapidement vers des solutions viables et désirables.

Prototypage rapide par impression 3D et usinage CNC

Les technologies de prototypage rapide transforment radicalement les cycles de développement produit. L’impression 3D permet de matérialiser des concepts en quelques heures, facilitant la validation fonctionnelle et esthétique. Parallèlement, l’usinage CNC offre une précision dimensionnelle incomparable pour les prototypes nécessitant des tolérances strictes ou des matériaux spécifiques.

Cette combinaison technologique accélère considérablement les itérations de conception. Les équipes peuvent désormais tester physiquement plusieurs variantes en parallèle, optimisant ainsi les performances avant l’engagement des investissements industriels. Le coût des prototypes a chuté de 60% ces cinq dernières années, démocratisant l’accès à ces outils stratégiques pour les PME industrielles.

Validation technique par tests de résistance et analyses de durabilité

La validation technique constitue une étape critique qui sécurise l’investissement industriel. Les tests de résistance mécanique, de fatigue,

les cycles thermiques, de corrosion ou encore de choc climatique permettent de prédire le comportement du produit sur toute sa durée de vie. Ces essais s’appuient de plus en plus sur des normes internationales (ISO, ASTM, IEC) afin de garantir une comparabilité et une acceptation mondiale des résultats. Ils réduisent significativement le risque de rappel produit et sécurisent l’image de marque de l’industriel.

En complément, les analyses de durabilité intègrent des simulations numériques avancées (méthode des éléments finis, analyses modales, calculs de fatigue) couplées aux campagnes d’essais. Cette approche hybride, mêlant simulation et test, permet de réduire le nombre de prototypes physiques tout en améliorant la robustesse du design. Pour vous, cela se traduit par un produit plus fiable, mieux dimensionné et plus compétitif sur son coût global de possession.

Intégration des contraintes de fabricabilité DFM (design for manufacturing)

Le Design for Manufacturing (DFM) consiste à concevoir le produit en intégrant dès l’origine les contraintes des procédés industriels, des outillages et des capacités machines. Concrètement, il s’agit de simplifier les formes, réduire le nombre de références, standardiser les composants et limiter les opérations complexes. Un produit bien pensé en DFM peut réduire de 20 à 50% le temps d’assemblage et diviser par deux le taux de non-conformité en production.

Le DFM s’appuie sur une collaboration étroite entre bureaux d’études, méthodes, production et achats. Des revues de conception multi‑métiers sont organisées pour valider la fabricabilité : angles de dépouille en injection plastique, accès outils en usinage CNC, tolérances fonctionnelles réellement nécessaires, choix de matériaux disponibles sur le marché, etc. En intégrant ce prisme industriel dès le départ, vous évitez le piège classique du « beau produit impossible à fabriquer », coûteux en retours arrière et en retards de mise sur le marché.

Planification de production et optimisation des flux manufacturiers

Une fois le produit industrialisable, la performance se joue sur la planification et la maîtrise des flux manufacturiers. Comment garantir que les bonnes matières, au bon moment, arrivent sur les bonnes machines, tout en minimisant les en-cours et les temps d’attente ? La réponse repose sur une combinaison de systèmes d’information, de méthodes d’amélioration continue et d’outils de pilotage opérationnel.

La planification de production ne se limite plus à un simple calendrier ; elle devient un véritable levier stratégique. En synchronisant prévisions de ventes, capacités industrielles et contraintes fournisseurs, l’entreprise réduit les ruptures, évite les surstocks et améliore sa réactivité face aux variations de la demande. Dans un contexte de supply chain tendue, cette agilité est un facteur clé de compétitivité.

Systèmes MRP II et planification des besoins matières

Les systèmes MRP II (Manufacturing Resource Planning) sont au cœur de la planification industrielle. Ils calculent, à partir du plan directeur de production et des nomenclatures produits, les besoins en composants, matières premières et capacités machines. L’objectif est simple : disposer de ce qu’il faut, quand il faut, ni plus ni moins. Mal paramétré, un MRP peut générer des stocks inutiles ; bien utilisé, il devient un outil puissant de maîtrise des flux.

Dans la pratique, le MRP II s’intègre au système ERP de l’entreprise et communique avec les données de ventes, d’achats et d’inventaire. Les industriels performants combinent aujourd’hui MRP « classique » et logiques plus flexibles (stocks tampons dynamiques, replanification hebdomadaire, scénarios what‑if). Vous pouvez ainsi simuler l’impact d’un nouveau contrat client ou d’une rupture fournisseur sur vos charges machines et ajuster vos décisions avant qu’elles ne deviennent critiques.

Méthodes lean manufacturing et élimination des gaspillages

Le Lean Manufacturing vise à éliminer tout ce qui n’apporte pas de valeur au client : surproduction, stocks excessifs, déplacements inutiles, rebuts, surqualité, temps d’attente, erreurs. En cartographiant vos processus et en impliquant les équipes terrain, vous faites apparaître les gaspillages cachés qui grèvent vos coûts unitaires. Le Lean n’est pas une mode, mais une culture d’amélioration continue structurée et mesurable.

Les outils associés – 5S, SMED, Kaizen, travail standardisé, poka‑yoke – apportent des réponses concrètes aux problèmes de performance quotidienne. Par exemple, une démarche SMED sur un poste de changement de série peut diviser par trois le temps de réglage et rendre économiquement viable des lots plus petits. À l’échelle d’un site, ces gains cumulés se traduisent par une meilleure productivité, une plus grande flexibilité et un taux de service client en nette progression.

Implémentation de la production en flux tiré kanban

Le système Kanban met en œuvre une logique de production en flux tiré : ce n’est plus le planning théorique qui dicte les lancements, mais la consommation réelle en aval. À chaque fois qu’un conteneur de pièces est vidé, un signal (étiquette, carte, signal numérique) déclenche automatiquement le réapprovisionnement. Cette approche limite les en‑cours, réduit les délais internes et évite les surproductions coûteuses.

Dans les usines les plus avancées, le Kanban physique est complété par des e‑Kanban couplés à l’ERP et aux MES. Les étiquettes sont scannées, les statuts mis à jour en temps réel, et les ordres de fabrication sont générés automatiquement. Vous obtenez ainsi un pilotage en temps réel de vos flux, capable d’absorber les variations de demande tout en stabilisant les charges sur les postes clefs. Pour réussir cette transition, il est toutefois indispensable de fiabiliser d’abord les temps de cycle et la qualité, sans quoi le système devient vite chaotique.

Optimisation des temps de cycle par analyse VSM (value stream mapping)

Le Value Stream Mapping (VSM) offre une vision globale de votre flux de valeur, du fournisseur jusqu’au client. En une carte, vous visualisez les temps de cycle, les temps d’attente, les en‑cours, les transferts et les goulets d’étranglement. C’est un peu comme passer votre processus aux rayons X : les blocages, invisibles au quotidien, deviennent soudain évidents.

À partir de cette cartographie, vous définissez un « état futur » plus performant : réduction des files d’attente, regroupement d’opérations, création de cellules en U, synchronisation des cadences. Les gains sont souvent spectaculaires : certaines industries rapportent des réductions de lead time de 30 à 70% après mise en œuvre d’un plan VSM. Pour vous, cela signifie des délais plus courts, une meilleure satisfaction client et une capacité accrue à lancer de nouveaux produits sans saturer l’outil industriel.

Technologies de transformation et procédés industriels avancés

Le cœur de la fabrication industrielle repose sur les procédés de transformation qui convertissent la matière première en produits finis : usinage, injection plastique, fonderie, formage, soudage, découpe laser, traitement de surface, etc. Le choix du procédé n’est jamais neutre : il conditionne la qualité, le coût de revient, la cadence possible et même l’empreinte environnementale du produit.

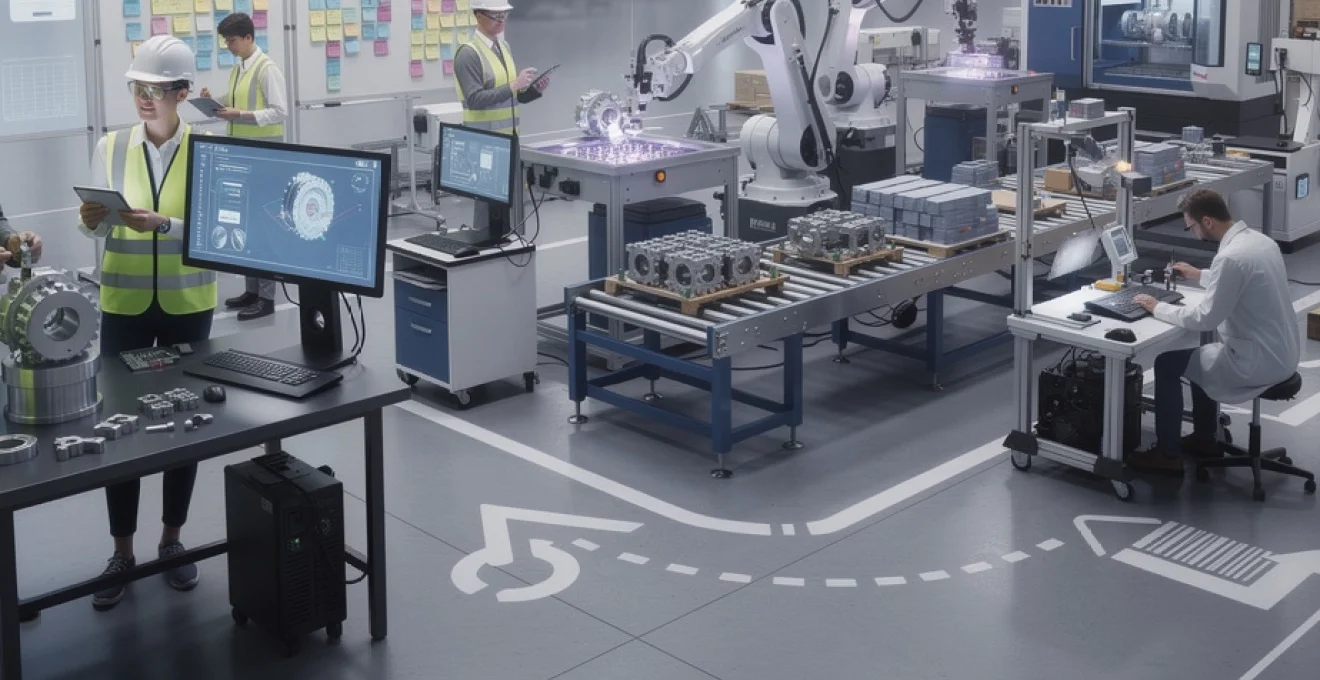

Les procédés dits « avancés » – robotisation, fabrication additive métallique, découpe fibre laser, contrôle en cours de process, jumeaux numériques – ouvrent de nouvelles perspectives. Ils permettent par exemple de réaliser des géométries autrefois impossibles, d’automatiser des tâches pénibles ou de passer d’une production de masse à une personnalisation de masse. La difficulté consiste à sélectionner, pour chaque application, la technologie la plus pertinente plutôt que la plus « spectaculaire ».

On observe notamment une convergence entre procédés traditionnels et technologies numériques. Des cellules robotisées de soudage sont pilotées par vision 3D, des centres d’usinage CNC ajustent automatiquement leurs paramètres en fonction de capteurs d’effort, des lignes d’assemblage adaptent leur séquence en fonction du modèle réellement présent devant le poste. Cette « intelligence de process » permet de gagner en qualité, en productivité et en traçabilité sans renoncer à la flexibilité.

Contrôle qualité et systèmes de traçabilité industrielle

Dans l’industrie moderne, le contrôle qualité ne se résume plus à rejeter les pièces non conformes en fin de ligne. Il s’agit désormais de construire la qualité à chaque étape du processus, grâce à une approche systémique combinant prévention, détection précoce et amélioration continue. Un défaut non détecté peut coûter jusqu’à 10 fois plus cher au client final que sur le poste où il est généré.

Les systèmes de gestion de la qualité (ISO 9001, IATF 16949, ISO 13485…) structurent cette démarche. Ils imposent des plans de contrôle, des AMDEC (Analyse des Modes de Défaillance, de leurs Effets et de leur Criticité), des indicateurs de performance (PPM, taux de rebut, OEE). De plus en plus, les moyens de contrôle s’intègrent directement aux postes : colonnes de mesure connectées, systèmes de vision, capteurs de couple, essais fonctionnels automatisés. Vous transformez ainsi le contrôle qualité en aide à la décision immédiate pour l’opérateur.

La traçabilité industrielle complète ce dispositif. Chaque lot – voire chaque pièce – est identifié par code‑barres, datamatrix ou RFID. Les informations relatives à la matière, aux paramètres process, aux opérateurs, aux résultats d’essais sont historisées dans un système central (MES, QMS, ERP). En cas de non‑conformité, vous pouvez circonscrire précisément les pièces concernées, analyser les causes racines et démontrer la conformité des autres lots. Dans certains secteurs réglementés (aéronautique, médical, agroalimentaire), cette capacité de traçabilité fine est tout simplement indispensable pour rester sur le marché.

Logistique industrielle et chaîne d’approvisionnement intégrée

La performance industrielle se joue aussi en dehors des ateliers. Une logistique industrielle maîtrisée garantit que la valeur créée en production n’est pas détruite par des ruptures, des délais logistiques excessifs ou des coûts de transport mal optimisés. On parle désormais de chaîne d’approvisionnement intégrée, où fournisseurs, sites de production, entrepôts et clients partagent une partie de leurs données pour mieux se synchroniser.

Comme pour la production, l’enjeu consiste à trouver l’équilibre entre niveau de service, coûts et risques. Trop de stock immobilise du capital et augmente les risques d’obsolescence. Pas assez de stock expose à des arrêts de ligne coûteux. C’est là qu’interviennent les méthodes quantitatives de gestion des stocks, les systèmes d’information logistique et les approches collaboratives avec les partenaires.

Gestion des stocks par méthode ABC et rotation optimisée

La méthode ABC permet de classer les articles en fonction de leur importance économique : quelques références (A) représentent souvent 70 à 80% de la valeur de stock, tandis qu’une majorité d’articles (C) ne pèsent que quelques pourcents. Cette segmentation simple vous aide à différencier les stratégies : suivi fin et révisions fréquentes pour les A, règles plus simples et automatisées pour les B et C.

En combinant cette approche ABC avec l’analyse de la rotation des stocks (taux de rotation, couverture en jours, fréquence de rupture), vous obtenez un tableau clair des priorités d’action. Faut‑il augmenter la taille de lot d’un composant critique A pour sécuriser la production ? Faut‑il au contraire réduire le stock d’un article C à faible rotation qui occupe inutilement l’entrepôt ? Poser ces questions avec des données objectives vous permet de passer d’une gestion « au feeling » à une gestion pilotée par les faits.

Systèmes WMS et automatisation des entrepôts

Les Warehouse Management Systems (WMS) orchestrent l’ensemble des opérations d’un entrepôt : réception, rangement, préparation de commandes, inventaires, expédition. Reliés à l’ERP et parfois aux MES, ils donnent une vision en temps réel des stocks disponibles et des mouvements. Les opérateurs sont guidés par terminaux radio, terminaux vocaux ou terminaux mobiles, ce qui réduit les erreurs de préparation et améliore la productivité.

L’automatisation vient compléter ce pilote numérique : convoyeurs, transtockeurs, miniloads, navettes, AGV/AMR, systèmes de palettisation robotisée. Bien dimensionnés, ces équipements permettent de traiter des volumes importants avec une fiabilité élevée, tout en limitant la pénibilité physique. L’enjeu n’est pas d’automatiser pour automatiser, mais de cibler les zones à forte valeur ajoutée : allées à forte rotation, zones de préparation pour e‑commerce B2B, consolidation de commandes multi‑sites, etc.

Supply chain 4.0 et intégration des fournisseurs

La Supply Chain 4.0 s’appuie sur la donnée temps réel, les capteurs IoT, le cloud et l’analytique avancée pour rendre la chaîne logistique plus réactive et plus résiliente. Concrètement, cela passe par le partage de prévisions avec les fournisseurs, la mise en place de portails collaboratifs, le suivi en temps réel des expéditions ou encore l’anticipation des ruptures grâce à des algorithmes prédictifs. Dans un monde où les aléas géopolitiques et climatiques se multiplient, cette visibilité étendue est un atout décisif.

L’intégration des fournisseurs se traduit aussi par des schémas logistiques adaptés : VMI (Vendor Managed Inventory), livraisons en juste‑à‑temps, consignation, co‑localisation de certains fournisseurs stratégiques à proximité des sites de production. En traitant vos principaux fournisseurs comme de véritables partenaires industriels, vous réduisez les risques, améliorez la qualité des approvisionnements et raccourcissez vos délais globaux. Là encore, la clé réside dans la confiance et la transparence des données partagées.

Transport multimodal et optimisation des tournées de livraison

Le transport représente souvent une part significative du coût total de la chaîne logistique, en particulier dans les filières à faible marge. L’utilisation intelligente du transport multimodal (route, rail, mer, air) permet de combiner coût, délai et empreinte carbone de manière optimale. Par exemple, vous pouvez acheminer des matières lourdes par rail sur de longues distances, puis utiliser la route pour la distribution fine.

À l’échelle opérationnelle, les logiciels d’optimisation de tournées calculent les itinéraires les plus efficaces en tenant compte des contraintes (fenêtres horaires, capacités véhicules, priorités clients, restrictions de circulation). Les gains typiques vont de 10 à 20% sur les kilomètres parcourus, avec à la clé une réduction mesurable des émissions de CO₂. En suivant vos indicateurs (taux de remplissage, coût par palette, ponctualité), vous identifiez rapidement les axes d’amélioration et les arbitrages possibles entre coût et niveau de service.

Digitalisation et industry 4.0 dans les processus manufacturiers

L’Industrie 4.0 marque l’entrée de l’usine dans l’ère du numérique intensif : machines connectées, capteurs IoT, jumeaux numériques, intelligence artificielle, réalité augmentée, plateformes cloud. L’objectif n’est pas de remplacer l’humain, mais de doter les équipes de données fiables, d’outils d’aide à la décision et de moyens pour automatiser les tâches répétitives à faible valeur ajoutée.

Dans un atelier connecté, les données de production (OEE, rebuts, micro‑arrêts, consommations énergétiques) sont collectées en continu par un MES (Manufacturing Execution System). Les superviseurs visualisent en temps réel l’état des lignes, identifient les dérives et déclenchent des actions correctives immédiates. Des algorithmes de maintenance prédictive analysent les vibrations, températures ou intensités moteurs pour anticiper les pannes avant qu’elles n’arrêtent la production. Vous passez ainsi d’une logique réactive à une logique proactive.

La digitalisation touche également les processus support : instructions de travail numériques, réalité augmentée pour l’assistance au montage ou à la maintenance, formation en réalité virtuelle, gestion documentaire en ligne. Ces outils facilitent la montée en compétence des opérateurs, réduisent les erreurs humaines et accélèrent l’intégration des nouveaux arrivants. Pour réussir votre transformation 4.0, l’enjeu principal n’est pas technologique, mais humain : impliquer les équipes, expliquer le sens des changements et démontrer rapidement les bénéfices concrets sur leur quotidien.